تنظیم گاز ازت (نیتروژن) اکومالاتور در سیستم هیدرولیک

جهت محاسبه میزان گاز ازت از نرم افزار ASPLIGHT که توسط شرکت HYDAC طراحی شده توصیه می شود . به علت پیچیدگی محاسبات با استفاده از این نرم افزار به راحتی میتوانیم میزان فشار گاز ازت سیستم را محاسبه نماییم

راهنمایی :

P0= فشار گاز ازت

P1 فشار اولیه هیدرولیک ( حداکثر فشار در هنگام شارژ کامل )

P2 فشار ثانویه ( حداقلی فشار مورد نیاز در سیستم هیدرولیک هنگام عملکرد اکومالاتور)

V0 حجم گاز داخل اکومالاتور

ΔV = میزان دبی سیال هیدرولیک داخل اکومالاتور

برای دسترسی به محاسبه انلاین لینگ زیر را کلیک کنید

ASPlight – online calculation for hydraulic accumulators | HYDAC

و اما در ادامه توضیحات جامع تری در مورد اکومالاتور هیدرولیک (انباره) خواهیم داد

آکومالاتور (انباره هیدرولیکی) چیست ؟

انباره هیدرولیک (Hydraulic Accumulator) یک قطعه مهم در سیستمهای هیدرولیکی است که با داشتن این قطعه، میتوان فشار جریان را تنظیم کرد و نوسانات فشار را کاهش داد. انباره هیدرولیک شامل یک بالن حجیم است که در داخل آن مایع هیدرولیکی مانند روغن یا گاز فشرده شده قرار دارد.هنگامی که پمپ در حال ایجاد جریان هیدرولیکی است، مایع هیدرولیکی به داخل انباره جابجا میشود و برای ذخیره کردن انرژی، گاز فشرده شده در داخل بالن فشار داده میشود. در زمانی که نیاز به افزایش فشار در سیستم هست، مایع هیدرولیکی از انباره خارج شده و فشار را افزایش میدهد.از مزایای استفاده از انباره هیدرولیک، ذخیره جریان و فشار سیال هیدرولیک ، جبران نوسانات فشار در سیستم هیدرولیکی و کاهش استهلاک در سیستم میباشد. اما لازم به ذکر است که برای استفاده بهینه از انباره هیدرولیکی، نیاز به طراحی و نصب مناسب در سیستم هیدرولیکی مورد نظر است.

دلایل استفاده ازانباره هیدرولیک(Hydraulic Accumulator) در سیستم های هیدرولیک

علت نصب اکومالاتور در سیستم هیدرولیک موارد زیر می باشد ، می تواند علت نصب این تجهیز یک مورد یا چند موارد زیر باشد:

1- تثبیت کننده ظریب جریان پمپ هیدرولیک : به عنوان مثال، در زمانی که پمپ دبی خروجی خود را افزایش یا کاهش میدهد، فشار درون سیستم هیدرولیک نیز افزایش یا کاهش مییابد. با این حال، اگر اکومولاتور در سیستم موجود باشد، فشار بالقوه به اکومولاتور انتقال داده میشود و در آنجا ذخیره میشود، به همین ترتیب نوسانات فشار را کاهش میدهد. در مدار های و سیستم های هیدرولیکی که نیاز به دقت بالا داریم باید ظریب نوسان پمپ(Pulse Flow Coefficient) به حداقل برسانیم برای این منظور استفاده از اکومالاتور یکی از راه ها تصحیح و کاهش این ظریب می باشد .بطور مثال در جرثقیل های هیدرولیک از پمپ های پیستونی استفاده می شود ، پمپ های پیستونی داری ظریب نوسان بالایی هستند در حدود 10 الی 15 درصد ، همینطور موتور کوبل شده به جرثقیل هم به علت اینکه سرعت دوران داعما در حال تغییر است ، باعث عدم ثبات در ارسال دبی به سیستم هیدرولیک می گردد ، عدم استفاده از اکومالاتور در جرثقیل یا خرابی اکومالاتور باعث می گردد هنگام حرکت سیلندرهای هیدرولیک با لرزش شدیدی حرکت می کند بطوریکه در صورت حمل بار ممکن است خطرات به همراه داشته باشد اکومالاتور در این سیستم ها پالس جریان پمپ را کاهش و کمک می کند دبی ثابتی برای سیستم هیدرولیک فراهم نماید .

2- وظیفه اصلی اکومولاتور هیدرولیک، ذخیره انرژی در فشار بالا مایعات هیدرولیکی قرار داده شده در داخل آن است.اکومولاتور هیدرولیک میتواند در سیستمهای هیدرولیکی برای هماهنگ کردن عملکرد پمپ و شیرهای کنترلی استفاده شود. با تنظیم فشار اکومولاتور، میتوان فشار جریان را برای انجام یک فعالیت خاص به صورت دقیق کنترل کرد.

3- نقش جلوگیری از افزایش ناگهانی فشار سیال : در دستگاه های هیدرولیک ، ممکن است عملگر ها به گونه ای باشد که یک مرتبه ضربه و نیروی بسیاری به آن ها وارد شود ، این ضربات ناگهانی باعث می گردد سیال هیدرولیک متراکم شود و فشار سیال هیدرولیک ناگهانی بالا رود ، برای کنترل و جلوگیری از آسیب تجهیزات علاوه بر فشارشکن های و شیر آلات هیدرولیک از اکومالاتور هیدرولیک از نوع پیستونی استفاده می شود – مانند سیستم هیدرولیک دستگاه سنگ شکن ژیروسکوپی –

4- اکومولاتور هیدرولیک، یکی از قطعات مهم و پرکاربرد در سیستمهای هیدرولیکی است که برای حفظ کارایی و افزایش عمر مفید سیستم،ضروری می باشد

5-آزاد سازی دبی زیاد در کمترین زمان ممکن – در عملکرد برخی از دستگاه های صنعتی ، نیاز است که عملگر هیدرولیک با سرعت زیادی حرکت کند و یا ضربه ای چکشی انجام دهد بنابراین با قراردادن اکومالاتور توسط پمپ هیدرولیک شارژ می شود و پس از فرمان به شیر تعبیه شده در زیر اکومالاتور یک مرتبه دبی ذخیره شده آزاد و عملگر هیدرولیکی با سرعتزیاد حرکت می کند . مانند دستگاه های تزریق دایکست – پرس های ضربه ای هیدرولیک-چکش های هیدرولیکی

6-ذخیره انرژه به منظور بهینه سازی و افزایش راندمان دستگاه . در برخی از مکان ها دستگاه های هیدرولیکی استفاده می شود ، که امکان استفاده از برق 3 فاز وجود ندارد و اگز نیاز داشته باشیم دستگاه با سرعت بالا کار کند قطعا نیازمند دبی و فشار بیشتر پمپ خواهیم بود که پس از انجام محاسبات منجر به افزایش توان موتور می شود لذا ، از اکومالاتور با دبی پمپ کمتر استفاده می گردد و پمپ طی زمانی شروع به شارژ اکومالاتور می نماید و تا حداکثر فشار کاری مورد نیاز ذخیره سازی دبی و فشار در اکومالاتور توقف می گردد پس از آن سیستم هیدرولیک آماده فرمان می شود و با فرمان اپراتور دستگاه عملگر با سرعت و فشار دلخواه عمل کرده و در فاصله زمانی که اپراتور قطعه بعدی را برای تولید آماده می نماید پمپ هیدرولیک مجددا اکومالاتور را شارژ می نماید و این چرخه مرتب ادامه خواهد داشت . مانند دستگاه های پرس اتم چرم (جایگزین چرخ لنگ متصل به موتور )

انواع اکومالاتور های هیدرولیک از لحاظ ساختار داخلی

۱- اکومالاتور فشاری (Pressure Accumulator)

این نوع اکومالاتور با استفاده از گاز فشرده (مانند نیتروژن) به عنوان منبع فشار در سیستم کار میکند. در واقع، گاز فشرده به طور مداوم در داخل این اکومالاتور قرار دارد و هنگامی که سیستم هیدرولیکی به فشار نیاز دارد، گاز فشرده را به داخل خط هیدرولیکی پس میدهد تا فشار را بالا ببرد. ممکن است از هوای فشارده استفاده شود در این نوع اکومولاتور ها سیستم های خاصی جهت کنترل خط فشار درون اکومالاتور طراحی و نصب می گردند .

۲- اکومالاتور غشائی (Diaphragm Accumulator)

در این اکومالاتور دیافراگمی، فضای خالی درون یک غشاء خاص به عنوان منبع فشار استفاده میشود. این غشاء معمولاً از جنس لاستیک یا فلزی است و میتواند تحت فشار بالا قرار گیرد. زمانی که سیستم هیدرولیکی به فشار نیاز دارد، فشار خط هیدرولیکی غشاء را فشرده میکند و این فشار را به سایر اجزای سیستم هیدرولیکی منتقل میکند.دومین نوع پر مصرف می باشد که کارکرد آن با مدل قبلی کاملا متفاوت است. همانطور که از اسم آن پیداست یک صفحه مانند دیافراگم در آن قرار دارد که با بالا و پایین رفتن آن روغن داخل سیستم تزریق می شود.این مدل به آکومولاتور های یکبار مصرف نیز معروف می باشد چرا که اگر شارژ آن خالی شود دیگر راهی برای شارژ مجدد وجود ندارد. از این مدل برای سیستم هایی استفاده می شود که نوسانات ریز بسیاری دارند و نیاز است تا سرعت عمل بالایی برای تزریق و ورود روغن به سیستم وجود داشته باشد. بهتر بگوییم آکومولاتور دیافراگمی توانایی تزریق روغن در سیکل های کوتاه در مقدار کم را دارد. معمولا در ظرفیت های کمتر از 2 لیتر تولید می شود .

۳- اکومالاتور پیستونی (Piston Accumulator)

در اکومالاتور پیستونی، فشار روغن هیدرولیکی با استفاده ازپیستون حرکت کننده به داخل یک ظرف فضای خالی سیلندر، فشرده میشود. پیستون در داخل سیلندرحرکت میکند و فشار روغن را بالا میبرد. در اکثر موارد، این نوع اکومالاتور جهت کاربردهای فشار قوی و صنایع سنگین در صنعت هیدرولیک استفاده میشود. قدرتمندترین نوع آنها آکومولاتور پیستونی می باشد. هرجایی که شما نیاز به تامین روغن در فشار های بالا (تا 350 الی 700 بار) می باشد بهترین انتخاب می باشد. در واقع این مدل با دارا بودن یک فنر قوی و یک پیستون که داخل لوله ی استوانه ای که همان بدنه آکومولاتور می باشد توانایی جبران فشار روغن را در دبی نسبتا زیاد و فشار خیلی زیاد دارد. به همین دلیل گران ترین و همچنین کم مصرف ترین نوع آکومولاتور است. و در صنایع سنگین کاربرد دارند .مثلا در دستگاه های دایکست آلومنیوم جهت ایجاد ضربه لحظه ای و پر کردن قالب آلومنیوم از این نوع اکومالاتور ها استفاده می شود

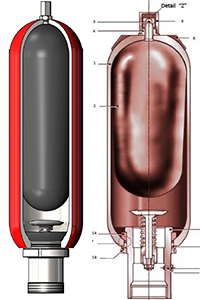

4-تیوپی (Bladder accumulator)

اکومالاتور تیوپی پرمصرف ترین نوع اکومالاتور های هیدرولیک نوع تیوپی با تیغه ای می باشد در واقع دلیل نامگذاری این مدل به خاطر وجود یک تیوپ لاستیکی است که نقش کنشگر را ایفا می کند. همچنین به آن آکومولاتور بادکنکی یا لاستیکی نبز گفته می شود. گاز ازت داخل این تیوپ شارژ می شود. علت محبوبیت این نوع اکومالاتور ها ، امکان تعمیرات و تعویض تیوپ در اکومالاتور های تیغع ای وجود دارد و تا ظرفیت 80 لیتر تولید می شود .

شارژ اکومالاتور هیدرولیک

اولین نکته در شارژ اکومالاتور

برای شارژ اکومالاتور از گاز های خنثی با حجم مولی بالا استفاده می شود . گاز ازت یا نیتروژن با حجم مولی بالا بهترین است حجم مولی به معنای حجمی است که توسط یک مول (تعداد ذرات مولکولی) از یک گاز در شرایط خاص داده شده، پر میشود. حجم مولی برای هر گاز به صورت مستقل از فشار، دما و تعداد مولکولهاست. با داشتن دانش در مورد جرم مولی گاز، میتوان حجم مولی آن را با استفاده از معادله جرم-حجم برای هر گاز محاسبه کرد. به عنوان مثال، حجم مولی گاز آزوت (نیتروژن) در شرایط استاندارد (دمای ۲۵ درجه سلسیوس و فشار ۱ بار) برابر با ۲۴٫۷۹ لیتر بر مول است .

مهمترین نکته در شارژ اکومالاتور

در اولین قدم باید مطمین شوید که گاز مورد استفاده در سیستم هیدرولیک گاز ازت و یا نیتروژن می باشد متاسفانه مواردی دیده شده که به اشتباه با گاز اکسیژن شارژ شده و متاسفانه باعث بروز حادثه هایی شده و عدم دقت کافی باعث بروز خطرات جانی و مالی بسیاری خواهد شد . استفاده از گاز اکسیژن به عنوان منبع انرژی برای شارژ کردن سیستم هیدرولیک، بسیارخطرناک است و احتمال انفجار وجود دارد. در واقع، گاز اکسیژن با اکثر مواد قابل اشتعال و قابل انفجار و روغن هیدرولیک واکنش نشان میدهد و میتواند باعث انفجار شود. به همین دلیل، استفاده از گازهایی مانند هیدروژن، نیتروژن یا آرگون به عنوان ماده اولیه برای شارژ کردن سیستم هیدرولیک، پیشنهاد میشود. اگر کوچکترین چربی به گاز اکسیژن برسد باعث انفجار خواهد شد . لذا قبل از نصب اکومالاتور در سیستم (قبل از شارژ و در هنگام راه اندازی سیستم هیدرولیک آن از نوع گازی که در اکومالاتور است ، مطمئن شوید)

روش تشخیص گاز نیتروژن از اکسیژن

روش تشخیص گاز نیتروژن از اکسیژن با استفاده از آتش، به عنوان روش “آمپول فولادی” شناخته میشود. در این روش، یک آمپول فولادی خالص با دقت وزن میشود. سپس، آمپول در یک بوته آزمایشی قرار میگیرد که شامل یک محفظه با هوای آرام و یک محفظه با آتش برای احتراق آمپول است.با باز کردن آمپول، گازهای داخل آن به محفظه آتش منتقل میشوند و در آنجا احتراق میکنند. اکسیژن در حین احتراق باعث ایجاد شعله و نور قرمز میشود، در حالی که نیتروژن به عنوان یک گاز غیراقابل احتراق، شعلهای و نوری ایجاد نمیکند و آتش را خاموش می کند .

به روش ساده تر ، اگر آتشی روشن کنیم و جلو گاز ازت(نیتروژن) گرفته شود خاموش می شود ولی اگر جلوی اکسیژن بگیرید شعله آتش بیشتر می شود .

میزان فشارشارژ گاز نیتروژن اکومالاتور هیدرولیک

آکومولاتور قطعه هیدرولیک – پنوماتیک بسیار پرکاربرد در صنایع و ماشین آلات است که انتخاب آن یک امر بسیار مهندسی می باشد. انتخاب آکومولاتور مناسب با خط جریان هیدرولیک چه از لحاظ ظرفیت حجمی و چه از نظر فشار کاری باعث عملکرد بهینه و صحیح دستگاه و افزایش طول عمر قطعات می شود.در اکومولاتورهای هیدرولیکی، گاز ازت(نیتروژن) به عنوان ماده ذخیره ساز انرژی استفاده میشود. فشار گاز ازت داخل اکومولاتور بسیار مهم است و باید با دقت کنترل شود، زیرا میتواند تاثیر بسزایی بر عملکرد سیستم هیدرولیکی داشته باشد. میزان فشار گاز ازت(نیتروژن) داخل اکومولاتور هیدرولیکی معمولاً در بازه 10 تا 300 بار قرار میگیرد. این فشار بسته به نوع و سایز اکومولاتور و نیز نیازهای سیستم هیدرولیکی متفاوت است. به طور کلی، باید به گونهای فشار گاز ازت را تنظیم کرد که حجم کافی از این گاز برای ذخیره انرژی وجود داشته باشد و همزمان تحریک سیستم هیدرولیکی را به خوبی انجام دهد.میزان شارژ گاز نیتروژن کپسول اکومالاتور با توجه به نوع سیستم هیدرولیک و فشار و دبی متفاوت است . مثلا در اکثر اکومالاتور های دیافراگمی فشار گاز ازت روی 40 بار تنظیم شده است و بیشرین کاربرد را در تجهیزات موبیل و راهسازی به منظور تثبیت جریان را دارند .

فرمول تعیین میزان فشار گاز ازت (نیتروژن ) داخل اکومالاتور

برای محاسبه حجم اکومولاتور مورد نیاز برای سیستم هیدرولیک، ابتدا باید فشار کاری و دبی پمپ را به واحد مناسب تبدیل کنید.

فشار 160 بار به واحد پاسکال در متر میشود:

160 بار = 160 * 10^5 پاسکال

و دبی 12 لیتر در دقیقه به واحد مترمکعب بر ثانیه تبدیل میشود:

12 لیتر / دقیقه = 0.2 لیتر / ثانیه = 0.0002 متر مکعب / ثانیه

بعد از تبدیل واحدها، حجم اکومولاتور میتواند با استفاده از فرمول زیر محاسبه شود:

V = Q / (C x ΔP)

در این فرمول، V حجم اکومولاتور (با واحد متر مکعب)، Q دبی پمپ (با واحد متر مکعب بر ثانیه)، C ظرفیت اکومولاتور (با واحد متر مکعب بر پاسکال) و ΔP تغییر فشار سیستم (با واحد پاسکال) است. تغییر فشار متناسب با ظریب پالس پمپ می باشد .

ظرفیت اکومولاتور به عنوان یک پارامتر با مقدار ثابت تعیین میشود. برای سیستمهای هیدرولیک، اکومولاتورهای با ظرفیت 100 تا 300 متر مکعب بر پاسکال استفاده میشوند.

برای مثال، با فرض ظرفیت 200 متر مکعب بر پاسکال برای اکومولاتور، حجم مورد نیاز برای سیستم شما در این حالت به شکل زیر محاسبه میشود:

V = Q / (C x ΔP) = 0.0002 / (200 x 160 * 10^5) = 6.25 * 10^-10 متر مکعب

پس برای این سیستم هیدرولیک، حجم اکومولاتور حدود 6.25 * 10^-10 متر مکعب است که معمولا با استفاده از یک اکومولاتور با ظرفیت 100 یا 200 متر مکعب بر پاسکال جایگزین میش

برندهای مطرح تولید کننده اکومالاتور

برخی از معروفترین برندهای اکومالاتور هیدرولیک در بازار ایران عبارتند از:۱. Parker ۲. Hydac ۳. Enerpac ۴. Bosch Rexroth ۵. Stauff ۶. Nippon Accumulator ۷. Fawcett Christie ۸. Olaer ۹. Tobul ۱۰. Greenco که نوع HYDAC و Olaer از محبوبیت بشتری برخوردار هستند و برخی قطعات آن از جمله دیافراگم توسط شرکت های ایرانی با کیفیت قابل قبول ساخته شده اند .

همچنین در نوع اکومالاتور دیافراگمی سازندگان بسیاری در ایران تولید می کنند از جمله پایا فرس و..

نکات مهم در خرید اکومالاتور هیدرولیک و لاستیک اکومالاتور

-شرایط نگهداری تیوپ و یا لاستیک اکومالاتور بسیار مهم است

برای نگهداری تیوپ و لاستیک اکومولاتور در انبار فروش، باید به چند نکته توجه کرد:

- محیط انبار: باید محیط انبار خشک و دارای دمای استاندارد باشد تا قطعات مناسب نگهداری شوند.

- محافظت از تیوپها و لاستیکها: تیوپها و لاستیکهای اکومولاتور باید از آسیبهای زیاد شدید محافظت شود. به عنوان مثال، باید از ضربههای سخت و تغییرات دمای ناگهانی جلوگیری شود.

- باید از نور خورشید UV دور نگهداری شوند. نور خورشید ممکن است باعث تغییر رنگ و سفید شدن لاستیکها و لوازم اکومالاتور و قطعات آنها شود و در نتیجه، کیفیت اکومولاتور هیدرولیک تحت تاثیر قرار بگیرد. همچنین، نور خورشید ممکن است باعث گرم شدن لاستیکها شود که منجر به آسیب و خرابی آنها میشود.

نکات مهندسی در انتخاب سایز اکومالاتور هیدرولیک

۱. بررسی فشار کاری: اکومالاتورهای هیدرولیک با توجه به فشار کاری سیستم انتخاب میشوند. بنابراین باید فشار کاری سیستم را در نظر گرفته و اکومالاتوری را انتخاب کرد که توانایی تحمل فشار سیستم را داشته باشد. و معمولا فشارشکن اکومالاتور روی 95 درصد بیشتر از فشار مورد نیاز انتخاب گردد

۲. بررسی حجم سیستم: حجم سیستم همچنین بسیار مهم است. برای تعیین حجم سیستم باید حجم سیستم را با توجه به دبی جریان و فشار سیستم محاسبه کرد. با توجه به حجم سیستم، باید اکومالاتور مناسب را انتخاب کرد که توانایی تأمین حجم لازم برای عملکرد سیستم را داشته باشد. پیشنهاد می شود 30 درصد بیشتر از حجم مورد نیاز انتخاب شود

۳. بررسی نیاز به نگهداری فشار: در برخی موارد، فشار سیستم باید برای یک بازه زمانی طولانی حفظ شود. برای این منظور، اکومالاتورهایی که توانایی نگهداری فشار را دارند، باید انتخاب شوند. مانند اکومالاتور های نوع تیغه ای که نشتی ندارند .

۴. بررسی دمای محیط: دمای محیط نیز برای انتخاب اکومالاتور مهم است. اکومالاتورهایی که توانایی کار در دمای بالا را دارند، باید در محیطهایی با دمای بالا استفاده شوند.

۵. بررسی جریان خروجی: جریان خروجی اکومالاتورها باید با جریان و نیازهای سیستم هیدرولیک هماهنگ باشد. باید اکومالاتوری را انتخاب کرد که توانایی تأمین جریان لازم برای عملکرد سیستم را داشته باشد.

جنس لاستیک ، تیوپ و لوازم آب بند اکومالاتور های هیدرولیک

جنس لاستیکهای اکومولاتور هیدرولیک معمولاً از جنس نئوپرن (Neoprene)، اپیدیام (EPDM) و فلوروکربن (Fluorocarbon) ساخته میشوند. این جنسها خصوصیات مقاومت در برابر حرارت، روغن، خاک و مواد شیمیایی را دارا هستند و میتوانند در شرایط مختلفی مانند دمای بالا و پایین، فشار بالا و مناطق با شرایط آب و هوایی متفاوت استفاده شوند. با این حال، هرچند که لاستیکهای اکومولاتور هیدرولیک مقاوم هستند، مراقبت و نگهداری صحیح آنها الزامی است تا عمر مفید آنها بیشینه شود.

آیا می توان ازهوای فشرده معمولی برای شارژ اکومالاتور هیدرولیک استفاده کرد ؟

هوای فشرده معمولاً حاوی ۷۸ درصد نیتروژن، ۲۱ درصد اکسیژن و ۱ درصد دیگر گازها مانند آرگون، CO2 و مواد آلاینده است. اما نیتروژن به صورت خالص با میزان فشار بالا قابل تأمین است و در مقایسه با هوای فشرده، دارای خصوصیات بهتری برای استفاده در اکومالاتور های هیدرولیک می باشد .علت استفاده از گاز نیتروژن به جای هوای فشرده در اکثر موارد، برای افزایش امنیت و پایداری سیستم اکومالاتورها است و دلایل آن به موراد زیر اشاره می توان کرد

1- پایداری بیشتر: نیتروژن یک گاز خنثی است و باعث حفظ پایداری باتری در مقابل تغییرات دما و فشار میشود.

2- حفظ عمر اکومالاتور: شارژ کردن اکومالاتور با هوای فشرده ممکن است باعث کاهش عمر آن شود، اما با استفاده از نیتروژن، به مدت طولانیتری عمل میکند.

3- کاهش خطر آتش سوزی: هوای فشرده حاوی اکسیژن است و ممکن است در صورت ترکیدگی لولههای هوا، در صورت تماس با سیال هیدرولیک حرارت بالا به آتش بگیرد. اما نیتروژن یک گاز خنثی است و در برابر حرارت بالا مقاومت بیشتری دارد.

4- کاهش فرسایش: هوای فشرده حاوی رطوبت و گرد و غبار است که میتواند در صورت ورود به اکومالاتور باعث فرسایش قطعات داخلی شود. اما نیتروژن یک گاز خشک است و از فرسایش قطعات داخلی جلوگیری میکند.

5 – معمولا هوای فشرده در فشار های تا 10 بار براحتی توسط کمپرسور در دسترس است ولی معمولا فشار گاز داخل اکومالاتور های هیدرولیک بیشتر از این مقدار می باشد لذا کپسول های نیتروژن 40 کیلویی معمولا دارای فشار شارژ 150 بار می باشند ( ممکن است جایگاه شارژ کپسول کمتر از این مقدار شارژ کند) لذا برای شارژ اکومالاتور با رگولاتور مخصوص و تجهیزات شارژ اکومالاتور براحتی می توانیم تا فشار کمتر از 150 بار ، اکومالاتور را شارژ نماییم .

دلایل خرابی زود هنگام اکومالاتورهای هیدرولیک

- عدم تعویض روغن هیدرولیکی به موقع: روغن هیدرولیکی در سیستمهای هیدرولیکی بسیار حائز اهمیت است و باید در دورههای منظم تعویض شود. در صورت عدم تعویض روغن به موقع، روغن با آلودگی و ناخالصیهای مختلف همراه است که میتواند باعث خرابی اکومالاتورها شود.زیرا ممکن است آلودگی های همراه با روغن به دیافراگم و لوازم آب بند اکومالاتور آسیب بزند و باعث پارگی آن شود . همچنین روغن هیدرولیک پس از گذشت چند سال به دلیل تحلیل طولانی مدت واکنش با هوا، مواد شیمیایی و حرارت از کارایی خود کاسته و مقدار اسیدیته آن بیشتر شود. به همین دلیل، توصیه میشود که در صورت استفاده از روغن هیدرولیک برای مدت زمان طولانی، به صورت دورهای آن را تعویض کنید تا از عملکرد بهینه و ایمنی سیستم استفاده شود . لذابرای حفظ بهینهسازی و عملکرد خوب سیستم هیدرولیک، توصیه میشود که روغن هیدرولیک آن را به صورت دورهای تعویض کنید.به طور کلی، توصیه میشود که روغن هیدرولیک پاور پک هیدرولیک هر 12 تا 24 ماه یا پس از 1000 تا 2000 ساعت کارکرد (بسته به شرایط عملیاتی) تعویض شود.

- نبود فیلتر در سیستم: فیلترهای هیدرولیکی برای جلوگیری از ورود ذرات خارجی و آلودگی به سیستم هیدرولیکی استفاده میشوند. در صورت عدم وجود فیلترهای مناسب، ذرات خارجی و آلودگی در سیستم حرکت کرده و باعث خرابی اکومالاتورها میشود. در سیستم های هیدرولیک فیلتر خط فشار – فیلتر خط برگشت و صافی مکش ضروری می باشد.

- نبود محافظت از اکومالاتور: در برخی موارد، اکومالاتورها بدون محافظت و در شرایط نامناسب قرار میگیرند که میتواند باعث خرابی آنها شود. برای مثال، اگر اکومالاتور به دلیل تکراری بودن حرکات، بدون استفاده از بلبرینگ یا روغن، در محفظهای قرار گیرد، بسیار زود هنگام خراب میشود.

- استفاده از قطعات فرعی نامناسب: در صورت استفاده از قطعات فرعی نامناسب، مثلاً درصد بالایی از روغن هیدرولیکی یا استفاده از مواد شیمیایی نامناسب برای تمیز کردن قطعات، اکومالاتورها ممکن است خراب شوند.

- عدم سرویس و نگهداری منظم: سرویس و نگهداری منظم اکومالاتورها برای جلوگیری از خرابی زود هنگام آنها بسیار حائز اهمیت است. در صورت عدم سرویس و نگهداری، مشکلات کوچک بزرگ شده و باعث خرابی جدی اکومالاتورها میشود

توصیه می شود در هنگام راه اندازی اولیه یک سیستم هیدرولیک پس از 10 روز از شروع به کار دستگاه ، حتما باید فشار گاز (نیتروژن)ازت اکومالاتور بررسی شود و پس از آن هر 6 ماه یکبار در سرویس های دوره ای بایستی فشار تنظیمی بررسی شود .

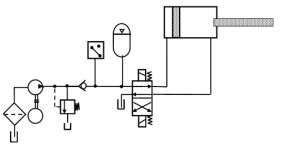

اکومالاتور در مدار های هیدرولیک

اکومولاتورها در مدارهای هیدرولیک با هدف ذخیره انرژی و کنترل جریان استفاده میشوند. جایگاه نصب اکومولاتور در مدار، بسته به نوع و کاربرد مدار هیدرولیک، متفاوت است. در برخی مدارها، اکومولاتور در خط تحویل فشار قرار داده میشود تا بتواند انرژی را ذخیره کند. در برخی مدارهای دیگر، اکومولاتور در خط بازگشتی قرار داده میشود تا جریان را کنترل کند.در هر صورت، جایگاه نصب اکومولاتور باید در نظر گرفته شود تا بتوان تاثیرات آن را بر روی عملکرد مدار هیدرولیک پیش بینی کرد . برخی از نمونه های قرار گرفتن اکومالاتور را به صورت زیر می باشد .

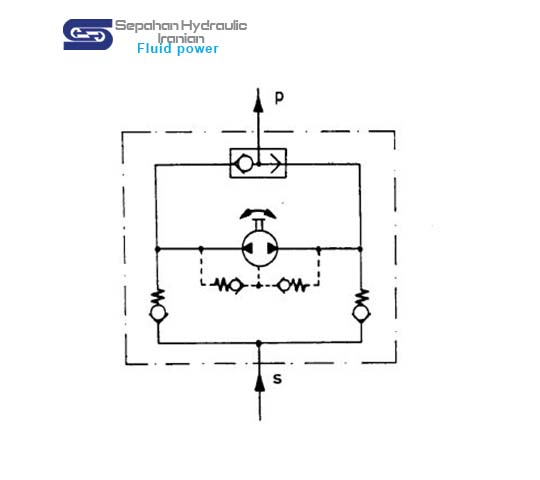

1- در این مدار هیدرولیک ساده ، در هنگام شارژ اکومالاتور ظرفیت کل دبی پمپ به منظور تثبیت ظریب پالس پمپ به اکومالاتور متصل است . سیال هیدرولیک پس از عبور از سوپاپ یک طرفه به سمت اکومالاتور می رود و پس از عبور از فلوکنترل سوپاپ دار ( وارد قسمت سوپاپ فلو می شود ) سپس سیال وارد اکومالاتور شده و پالس های ضربان ذخیره می شود ، در هنگام افزایش ضربان سیال با فلو تنظیمی فلوکنترل سوپاپدار زیر اکومالاتور مجددا به خط p و شیر الات هیدرولیکی بر میگردد .نقش فلو کنترل به عنوان تنظیم کننده میزان سیال هیدرولیک در هنگام خروج آن از اکومالاتور به سیستم می باشد .

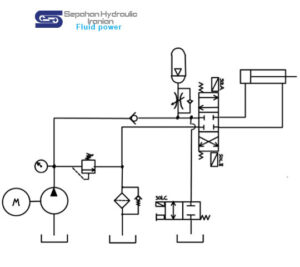

2-نقش ذخیره انرژی اکومالاتور در مدار هیدرولیک – فرعی

اکومالاتور سیال هیدرولیک تحویل داده شده توسط پمپ را ذخیره کرده و در مواقع مورد نیاز سیال هیدرولیک ذخیره شده را آزاد می کند، بدین ترتیب به عنوان یک منبع تغذیه فرعی و ذخیره عمل می کند.

در مثال، زمانی که سیلندر در موقعیت پایانی حرکت خود قرار می گیرد، اکومالاتور شارژ و ذخیره توسط سیال هیدرولیک می شود. با خاموش کردن موتور پمپ، هنگامی که شیر چهار مسیره تغییر می کند، سیال ذخیره در اکومالاتور را آزاد کرده و مجددا این چرخه ادامه دارد .

3- نقش شوک گیر در مدار هیدرولیک

3- نقش شوک گیر در مدار هیدرولیک

شوک هیدرولیک به دلیل توقف یا کاهش سرعت ناگهانی مایع در یک خط لوله با سرعت نسبتاً بالا ایجاد میشود. بستن سریع یک شیر، موج فشاری را در خط مایع ایجاد میکند که با سرعت صدای ورودی به سمت انتهای خط و سپس بازگشت به شیر بسته شده، به سرعت حرکت میکند و ممکن است باعث ایجاد ضربه فشاری یا افزایش فشار فوق طراحی نامی شود. این افزایش فشار میتواند منجر به آسیب دیدن قطعات سیستم هیدرولیک شود. ذخیرهکننده نزدیک به شیری که به صورت سریع بسته شده است، میتواند فشارهای ناشی از پالساسیون فشار را کاهش دهد.

4

4- نقش جبران کننده حرارتی اکومالاتور در مدار هیدرولیک

4- نقش جبران کننده حرارتی اکومالاتور در مدار هیدرولیک

وقتی سیستمهای هیدرولیکی بازخوردی در شرایط گرمای بالا قرار میگیرند، خطوط لوله و مایعات هیدرولیکی به طور حجمی انبساط مییابند. به دلیل اینکه ضریب انبساط بیشتری را برای بیشتر مایعات نسبت به مواد لوله دارند، تغییر حجم مایعات سیستم فشار سیستم را افزایش میدهد. یک مخزن تجمیع کننده با ظرفیت مناسب که به فشار کاری معمول سیستم پیششار داده شده است، هر افزایش حجم مایعات سیستم را جذب میکند، بنابراین فشار سیستم را در حدود مرزهای امن حفظ میکند. همچنین، مخزن تجمیع کننده در صورت کاهش گرما و انقباض حرارتی، حجم مورد نیاز را به سیستم بازتأمین میکند.

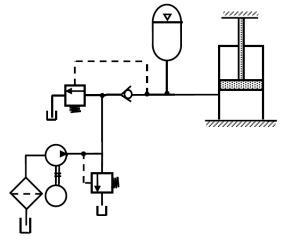

5- 5-جبران کننده نشتی داخلی در مدار هیدرولیک

5-جبران کننده نشتی داخلی در مدار هیدرولیک

اکومالاتور در مدادر فوق به عنوان جبرانکننده نشت داخلی و خارجی قابل استفاده است اکومالاتور میتواند به عنوان یک جبرانکننده برای نشت داخلی و خارجی در طول یک دوره گسترده استفاده شود که در آن سیستم فشار داده شده اما در عمل نیست. پمپ تا زمانی که فشار سیستم تا حداکثر فشار تنظیم شده روی سوییچ فشار واحد قدرت را تریپ کند، اکومالاتور سیستم را شارژ میکند. اکومالاتور در هنگامی که پمپ خاموش است، مایعات را به سیستم تأمین میکند تا به نشتی های کوچک جبران شود. یک شیر چک والو بین پمپ و اکومالاتور قرار داده میشود تا سیال هیدرولیک در هنگامی که پمپ خاموش است به پمپ و مخزن واحد پاور پک هیدرولیک برنگردند. با این مدار، واحد پاورپک هیدرولیک فقط در صورتی که فشار زیر نقطه تنظیم شده حداقل باشد عمل میکند، که این باعث صرفهجویی در برق و کاهش گرما در سیستم میشود.

استادارد های مربوط به اکومالاتور و انباره هیدرولیک

کومالاتورهای هیدرولیک بسته به نوع و کاربرد مورد استفاده، به استانداردهای مختلفی تحت عنوان “استانداردهای اکومالاتور هیدرولیک” تبدیل میشوند. در اینجا به برخی از این استانداردها اشاره خواهم کرد:

1- استاندارد ASME BPVC Section VIII Division 1: این استاندارد مشخصات فنی و فابریکاسیون اکومالاتورهای هیدرولیک را تعیین میکند.

2- استاندارد API Spec 6D: این استاندارد مشخصات فنی اکومالاتورهای هیدرولیک استفاده شده در صنعت نفت و گاز را تعیین میکند.

3- استاندارد ISO 10297: این استاندارد الزامات ایمنی و عملکرد اکومالاتورهای هیدرولیک را تعیین میکند.

4- استاندارد EN 14382: این استاندارد الزامات طراحی و ساخت اکومالاتورهای هیدرولیک را تعیین میکند.

5- استاندارد AS 1210: این استاندارد الزامات فابریکاسیون و آزمایش اکومالاتورهای هیدرولیک را تعیین میکند که در صنایع مختلف از جمله صنایع نفت و گاز، پالایشگاهی و شیمیایی مورد استفاده قرار میگیرد.

موارد ذکر شده تنها بخشی از استانداردهای اکومالاتورهای هیدرولیک هستند و علاوه بر اینها بسیاری پیشنهادات، مقررات و استانداردهای دیگری نیز در زمینه طراحی، ساخت و استفاده از این اجزای هیدرولیکی وجود دارد

وظیفه انباره یا آکومولاتور هیدرولیک در سیستم های هیدرولیک

- انرژی مکانیکی سیال هیدرولیک را ذخیره می کنند.

- ضربات ناگهانی سیال هیدرولیک حاصل از تغییرات فشار و دبی در سیستم را تثبیت می کنند.

- باعث ایجاد فشار ثابت در سیستم هیدرولیک می گردد

3- نقش شوک گیر در مدار هیدرولیک

3- نقش شوک گیر در مدار هیدرولیک 4- نقش جبران کننده حرارتی اکومالاتور در مدار هیدرولیک

4- نقش جبران کننده حرارتی اکومالاتور در مدار هیدرولیک 5-جبران کننده نشتی داخلی در مدار هیدرولیک

5-جبران کننده نشتی داخلی در مدار هیدرولیک