بلوک منیفولد هیدرولیک (Hydraulic Manifold Block) چیست و چه کاربردی در صنعت هیدرولیک دارد ؟

بلوک منیفولد هیدرولیک (Hydraulic Manifold Block) یا همان بلوک شیرهای هیدرولیک، قطعهای است که در سیستمهای هیدرولیک به کار میرود. این قطعه شامل یک بلوک فلزی با چندین سوراخ و یا شیر هیدرولیکی برای کنترل جریان سیال هیدرولیکی (معمولاً روغن) است.

بر روی بلوک منیفولد هیدرولیک ، شیرهای مورد نیاز برای کنترل جریان و فشار سیال، قرار میگیرند. با داشتن بلوک منیفولد، امکان کنترل بیشتر و دقیقتر جریان سیال هیدرولیکی در یک سیستم وجود دارد و همچنین حجم و وزن سیستم نیز کاهش مییابد. به علاوه، نصب و تعمیر بلوک منیفولد نسبت به نصب شیرهای هیدرولیکی سادهتر و کارآمدتر است .

.

مزایای استفاده از بلوک هیدرولیک یکپارچه

بلوک های هیدرولیک منیفولد دارای مزایای بسیاری هستند که در زیر به برخی از آنها اشاره شده است:

۱. کاهش هزینه: با نصب بلوک های هیدرولیک منیفولد، تعداد قطعات و شیرهای هیدرولیکی نیز به صورت چشمگیری کاهش پیدا میکند. این امر موجب کاهش هزینه های تهیه، نصب و نگهداری سیستم هیدرولیکی میشود.

۲. کاهش حجم و وزن: با کاهش تعداد قطعات و شیرهای هیدرولیکی، حجم و وزن سیستم نیز به صورت چشمگیری کاهش مییابد. این امر موجب افزایش کارآیی و کیفیت عملکرد سیستم میشود.

۳. افزایش دقت: با نصب بلوک های هیدرولیک منیفولد، امکان کنترل دقیقتر جریان و فشار سیال هیدرولیکی در یک سیستم وجود دارد که موجب افزایش دقت در کنترل و عملکرد سیستم میشود.

۴. نصب و تعمیر آسان: نصب و تعمیر بلوک های هیدرولیک منیفولد به سادگی قابل انجام است و این امر موجب صرفه جویی در وقت و هزینه های نگهداری و تعمیر سیستم میشود.

۵. انعطاف پذیری: با نصب بلوک های هیدرولیک منیفولد، امکان تغییرات و بهینه سازی در سیستم هیدرولیکی وجود دارد و به راحتی میتوان بلوک های جایگزینی را تعویض کرد تا سیستم به صورت بهینه عمل کند. بلوک های هیدرولیک منیفولد در صنایع مختلفی مانند خودرو سازی، صنایع هوایی، صنایع نفت و گاز، صنایع دریایی و… به کار میروند.

معایب استفاده از بلوک های یکپارچه هیدرولیک

۱. طراحی پیچیده: بلوک منیفولد هیدرولیک دارای طراحی پیچیدهای است که نیازمند تجربه و مهارت کارآمد در اجرای پروژههای بزرگ است.

۲. دشواری در تعمیرات: یکی از اصلیترین معایب بلوک منیفولد هیدرولیک، دشواری در تعمیرات و نگهداری آن است. به دلیل تعداد زیاد سوراخها و شیرهای هیدرولیکی، تشخیص خرابی و رفع آن ممکن است زمانبر باشد.

3. هزینه بالا: بلوک منیفولد هیدرولیک هزینه بیشتری نسبت به نصب و استفاده از شیرهای هیدرولیکی مستقیم روی سیلندر دارد و به هزینه کل سیستم اضافه میشود.

مراحل ساخت بلوک های یکپارچه هیدرولیک

منیفولد هیدرولیک یکی از قطعات مهم در سیستم های هیدرولیکی است که به منظور توزیع فشار و جریان رساندن روغن هیدرولیکی به اجزای م

ختلف سیستم استفاده می شود. برای ساخت منیفولد هیدرولیک، مراحل زیر را میتوان دنبال کرد:

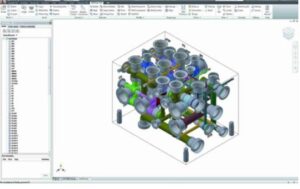

۱. طراحی مدار داخلی بلوک هیدرولیک و شیر های که نایزمند نصب روی آن هستیم :

ابتدا، طرحی کامل از منیفولد هیدرولیک براساس نیازهای مشتری و شرایط محیطی و توانایی های سیستم هیدرولیکی تهیه میشود. و توسط کارشناس هیدرولیک و طراحی صنعتی انجام می گردد

۲. انتخاب ورق و تهیه از متریال مناسب

پس از طراحی، ورقهای فلزی با استفاده از دستگاه برش به شکل دقیقی برش خورده تا بتوان به اندازه و شکل دقیقی بلوکهای هیدرولیکی را ساخت. سپس توسط دستگاه فرز و سنگ به به شکل مکعب یا مستطیل با توجه به ابعاد نقشه در می آیند

۳. سوراخ کاری بلوک :

فایل STP به دستگاه فرز CNC و یا دستگاه رادیال انتقال داده می شود و مطابق فایل طراحی شده سوراخ های بلوک توسط مته و دستگاه سی ان سی انجام می شود .

۴. قلاویز زنی :

جهت نصب شیر های هیدرولیک نیازمند قلاویز زدن در قسمت های از بلوک می باشیم که بایستی شیر های هیدرولیک نصب گردند .

۵. تست و کنترل کیفی :

در این مرحله، بلوک های هیدرولیک در فشار 2.5 برابر فشار کاری تعریف شده توسط دستگاه هیدروتست ، تست خواهند شد و پس از اطمینان از عدم ارتباط سوراخ های داخل بلوک و نشتی خارجی از بدنه بلوک تایید می گردد .

۶. عملیات حرارتی:

پبا توجه به فشار سیال هیدرولیک و شرایط کاری ، عملیات حرارتی انجام خواهد شد

7-سنگ زنی

سطح بلوک که در ارتباط با قسمت اورینگ های شیر های هیدرولیک می باشد

8-شستشویی و فلاشتنگ

مهمترین مرحله شستشویی سوراخ های داخلی و فلاشینگ بلوک هیدرولیک یکپارچه

برای شستشوی بلوک منیفولد هیدرولیک و پاک سازی سوراخهای آن، میتوان از روش فلاشینگ استفاده کرد. در ادامه مراحل این روش برای شما توضیح داده شده است:

۱. قبل از شروع شستشو، باید بلوک منیفولد هیدرولیک را از سیستم هیدرولیک جدا کرده و به صورت مستقیم به یک خط هیدرولیک متصل کنید.

۲. با توجه به نوع سیال هیدرولیکی در سیستم، سیالی با ویژگی هایی مانند لزجت نسبی بالا، انعطاف پذیری کم و پایداری حرارتی بالا انتخاب کنید.

۳. در صورت وجود رسوبات یا ذرات جامد در سیستم، از فیلتراسیون مناسب برای حذف آنها استفاده کنید.

۴. سپس با استفاده از پمپ هیدرولیک، سیال را با فشار بالا و جریان بزرگی از بلوک منیفولد عبور دهید. این کار میتواند چند دقیقه تا چند ساعت زمان ببرد، به عنوان مثال حداقل ۳۰ دقیقه.

۵. برای پاکسازی سوراخهای بلوک منیفولد هیدرولیک، از روش فلاشینگ استفاده کنید. در این روش، سیال هیدرولیک با فشار بالا و جریان قوی از سوراخهای بلوک منیفولد عبور میکند و هر نوع خاک و رسوبات را از داخل آنها شستشو میدهد.

متریال بلوک یکپارچه هیدرولیک

بلوکهای یکپارچه هیدرولیک به طور کلی از فلزات با دوام و مقاوم ساخته میشوند. متریالهای استفاده شده در ساخت بلوک های یکپارچه هیدرولیک ممکن است شامل فولاد ضد زنگ، آلومینیوم، برنج و یا فولاد کربنی باشد.انتخاب متریال مناسب برای ساخت بلوک های یکپارچه هیدرولیک بستگی به مواردی مانند بودجه، نوع کاربری، نقطه نورد و قرارگیری بلوک در سیستم هیدرولیکی دارد. همچنین، توجه به خواص فیزیکی و مکانیکی متریال مورد استفاده در ساخت بلوک های یکپارچه هیدرولیک (مانند مقاومت در برابر فشار، اصطکاک، نقطه ذوب و…) نیز برای بهبود عملکرد سیستم هیدرولیکی حائز اهمیت است.

طول عمر مفید بلوک هیدرولیک

طول عمر مفید بلوک هیدرولیک به طور کلی به عوامل مختلفی نظیر شرایط استفاده، تعداد سیکلهای کاری، نوع و کیفیت مواد استفاده شده در ساخت و… بستگی دارد. با این حال، بلوک هیدرولیک با توجه به کاربردهای صنعتی خود و شرایط سخت کاری، معمولاً دارای عمر مفیدی بین 10 تا 20 سال میباشد. البته با رعایت موارد نگهداری و تعمیرات منظم، میتوان عمر بلوک هیدرولیک را افزایش داد.

استفاده از تست پوینت در روی بلوک های هیدرولیک

برای سهولت در عیب یابی در سیستم بهترین راه حل نصب اتصال تست پوینت در مسیر عبور سیال در بلوک های هیدرولیک می باشد . تست پوینت ها کمک بزرگی در عیب یابی و تنظیم فشار سیستم هیدرولیک به کارشناسان هیدرولیک می کند