توضیحات

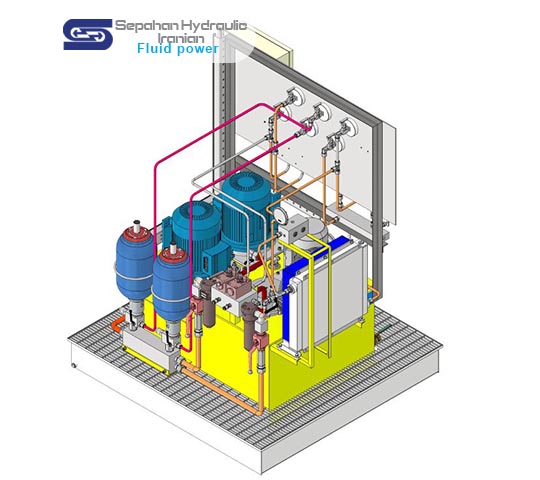

این پروژه با هدف طراحی، ساخت و تست کامل تعدادی یونیت پاورپک هیدرولیک صنعتی برای تأمین توان هیدرولیکی سامانههای کنترلی و محرک در مجموعههای نیروگاهی، به سفارش شرکت مپنا توگا و با همکاری تیم مهندسی شرکت سپاهان هیدرولیک ایرانیان انجام شد.

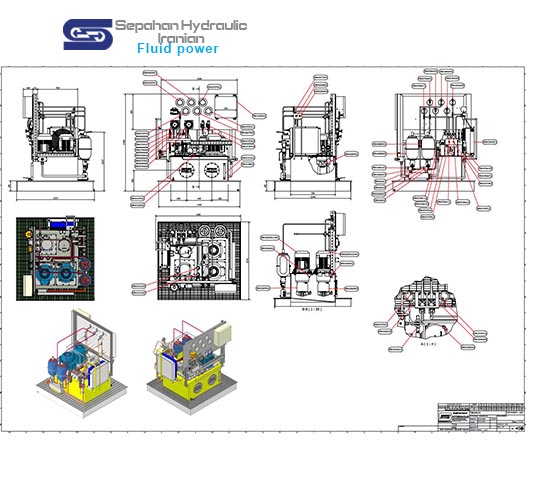

📐 مراحل طراحی مهندسی

✅ 1. تحلیل عملکرد و طراحی مدار هیدرولیک

در نخستین مرحله، با دریافت نیازمندیهای سیستمی (مقدار بار، سرعت، نوع حرکت و شرایط کاری)، طراحی مدار هیدرولیک انجام شد. برای این منظور از نرمافزارهای Automation Studio و FluidDraw استفاده گردید.

در مدار طراحیشده، عملکردهای زیر در نظر گرفته شدهاند:

-

کنترل فشار

-

کنترل مسیر جریان

-

ذخیره انرژی توسط آکومولاتورها

-

کاهش دما و تصفیه سیال برگشتی

✅ 2. محاسبات دبی و فشار

بر اساس بارهای اعمالی و سرعت مورد نیاز برای عملگرها، دبی مورد نیاز سیستم تعیین شد. :

-

با جمعبندی مصارف لحظهای، دبی کل سیستم حدود 120 لیتر بر دقیقه محاسبه شد و پمپهای با ظرفیت مناسب انتخاب گردیدند. فشار کاری نیز برابر با 210 بار در نظر گرفته شد.

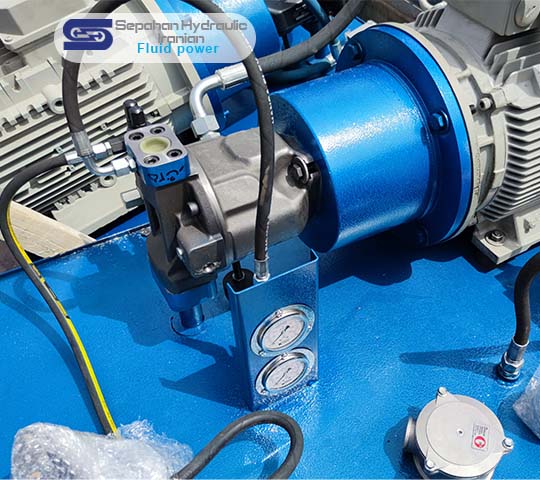

✅ 3. انتخاب پمپ و موتور

مطابق دبی و فشار سیستم، دو عدد پمپ پرهای یا پیستونی (با توجه به نیاز فشار) همراه با الکتروموتورهای سهفاز با کوپل مستقیم انتخاب شدند. ظرفیت هر پمپ برابر با 60 L/min در فشار 210 بار، و قدرت موتورهای 22 کیلووات میباشد.

✅ 4. طراحی و تحلیل خطوط لولهکشی

خطوط لولهکشی با توجه به دبی عبوری، افت فشار مجاز، نوع سیال و کلاس فشار انتخاب شدند. استاندارد مورد استفاده:

-

فشار کاری: 250 بار

-

سرعت مجاز در لوله فشار: حداکثر 6 متر بر ثانیه

-

افت فشار مجاز: کمتر از 10% فشار کاری

لولهها با استفاده از فرمولهای هیدرولیک زیر محاسبه شدند:

و در نهایت لولههایی با سایزهای زیر انتخاب گردید:

-

فشار: 25×2 mm

-

برگشت: 32×3 mm

-

درین و پایلوت: 10×1 mm

✅ 5. طراحی مخزن روغن

حجم مخزن بر اساس 3 الی 4 برابر دبی پمپ انتخاب شد:

Vtank≈3×Q=360 لیترV_{tank} \approx 3 \times Q = 360~\text{لیتر}Vtank≈3×Q=360 لیتر

مخزن مجهز به:

-

صفحه جداکننده برگشت و مکش (Baffle)

-

فیلتر هوا، نشانگر سطح و دما

-

شیر تخلیه، شیر درین و درب بازدید

⚙️ انتخاب تجهیزات کلیدی

🔷 آکومولاتورها

دو عدد آکومولاتور نوع Bladder با حجم 10 لیتر، فشار پیششارژ 90 بار، جهت جذب شوک و ذخیره انرژی انتخاب شد.

🔷 شیرآلات هیدرولیک

شیرهای کنترل مسیر و فشار برند Rexroth با نصب روی منیفولد سفارشی ماشینکاریشده به کار گرفته شدهاند.

🔷 فیلترها

-

فیلتر فشار: 10 میکرون، 250 بار

-

فیلتر برگشت: 25 میکرون، با نشانگر گرفتگی

-

فیلتر مکش: استرینر فولادی با آهنربا

🔷 خنککن روغن

نوع پلیتتیوبی یا آبی – Shell & Tube انتخاب شده و بر اساس توان حرارتی محاسبه شده:

🛠️ ساخت و مونتاژ

پس از تکمیل نقشههای سهبعدی و مدار شماتیک، ساخت اجزا در کارگاه سپاهان هیدرولیک آغاز شد. کلیه مراحل مونتاژ توسط تکنسینهای مجرب انجام شده و پس از آن:

-

تست عملکردی در فشار کاری

-

بررسی نشتی

-

تست دینامیکی فرمان شیرها

بر اساس چکلیست کنترل کیفیت اجرا شد.

این یونیت نمونهای از توانمندی تیم فنی سپاهان هیدرولیک در طراحی و اجرای سیستمهای قدرت سیال مطابق با استانداردهای صنعتی است. قابلیت اطمینان بالا، ماژولار بودن طراحی و رعایت اصول مهندسی از نقاط قوت این پروژه میباشد

نقد و بررسیها

هنوز بررسیای ثبت نشده است.